Styropian, znany również jako polistyren ekspandowany (EPS), to jeden z najpopularniejszych materiałów izolacyjnych stosowanych w budownictwie. W tym artykule zabieram Państwa w podróż, która pozwoli zrozumieć, jak z pozornie prostych granulek powstają skuteczne płyty izolacyjne. Przyjrzymy się szczegółowo procesowi produkcji, od surowców po gotowe produkty, a także omówimy kluczowe różnice między białym a grafitowym styropianem oraz jego wpływ na środowisko. Moim celem jest dostarczenie klarownych i przystępnych informacji na temat tego wszechstronnego materiału.

Styropian powstaje z granulek polistyrenu spienianych parą wodną kluczowe etapy produkcji i różnice między rodzajami.

- Głównym surowcem jest polistyren w formie granulek, pozyskiwany z ropy naftowej.

- Kluczowy jest pentan, który pod wpływem pary wodnej powoduje spienianie granulek.

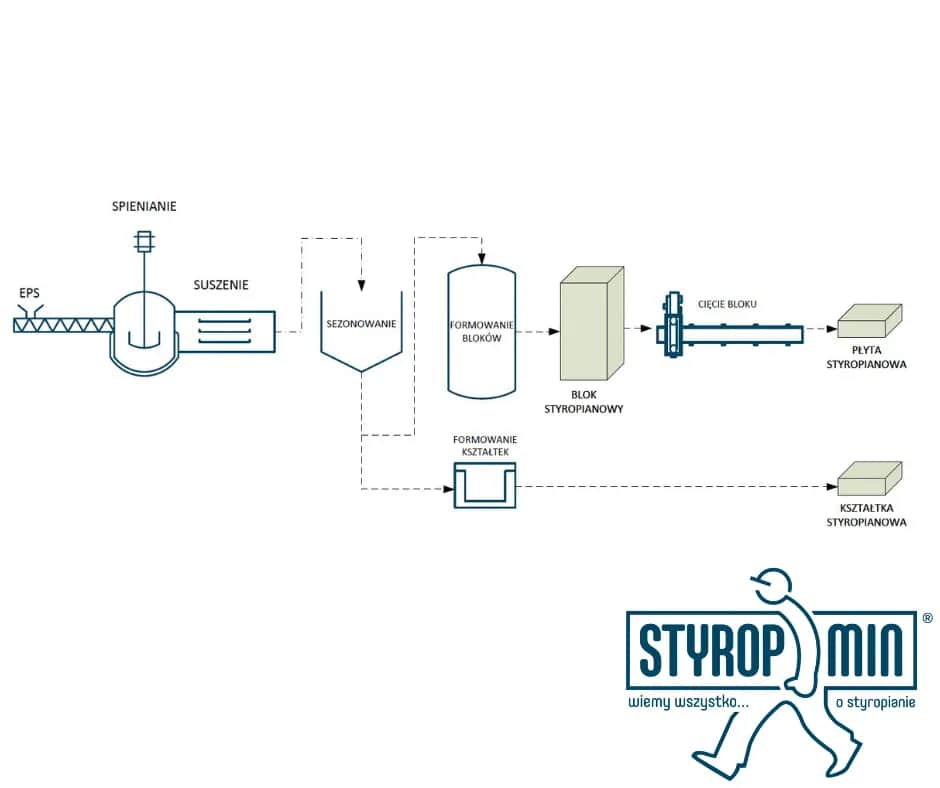

- Proces obejmuje wstępne spienianie, sezonowanie, formowanie w bloki i cięcie na płyty.

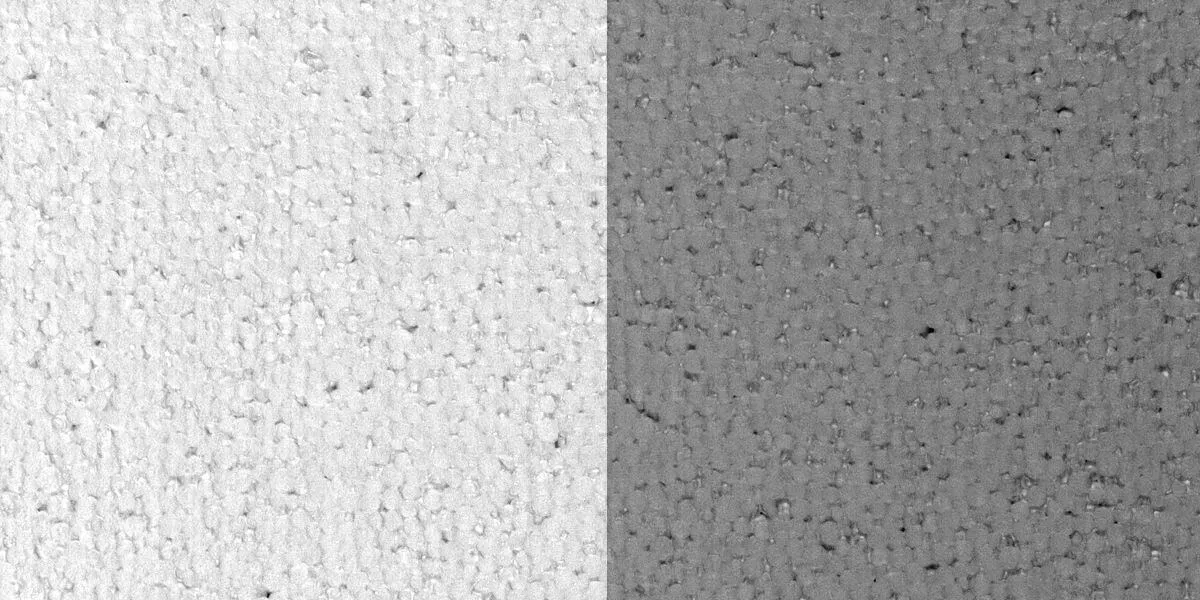

- Styropian biały to polistyren z powietrzem; grafitowy zawiera dodatek grafitu poprawiający izolacyjność.

- Polska jest jednym z wiodących producentów styropianu w Europie.

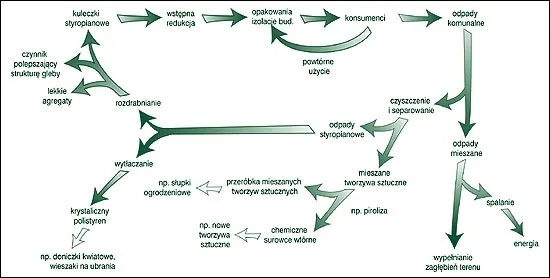

- Materiał jest w 100% recyklingowalny, choć infrastruktura recyklingu w Polsce wymaga rozwoju.

Tajemnica białych kulek: Czym jest polistyren?

Zacznijmy od podstaw. Polistyren to syntetyczny polimer, który stanowi podstawowy surowiec do produkcji styropianu, czyli polistyrenu ekspandowanego (EPS). W procesie produkcyjnym pojawia się on w formie niewielkich, twardych granulek, które na pierwszy rzut oka nie przypominają lekkich płyt izolacyjnych, które znamy.

Skąd się bierze surowiec? Ropa naftowa jako praprzodek styropianu

Wielu z Państwa może być zaskoczonych, ale polistyren, a co za tym idzie styropian, ma swoje korzenie w przemyśle petrochemicznym. Jest on bowiem pozyskiwany z ropy naftowej. To właśnie z tego surowca, poprzez złożone procesy chemiczne, otrzymujemy monomer styrenu, który następnie polimeryzuje do postaci polistyrenu. Choć styropian jest materiałem niezwykle lekkim i w dużej mierze składa się z powietrza, jego początek leży w zasobach naturalnych, które są przedmiotem globalnych dyskusji.

Magiczny składnik, bez którego nie byłoby izolacji rola pentanu

Kluczem do transformacji twardych granulek polistyrenu w lekki i puszysty styropian jest pentan. To właśnie ten gaz, nazywany porofoforem, jest zawarty w granulkach polistyrenu. Pod wpływem odpowiedniej temperatury, pentan rozpręża się, powodując spienianie materiału i spektakularne zwiększenie jego objętości. Bez pentanu nie mielibyśmy tej efektywnej struktury izolacyjnej, która tak skutecznie zatrzymuje ciepło.

Krok po kroku: Śledzimy proces produkcyjny styropianu EPS

Produkcja styropianu to fascynujący proces, który składa się z kilku precyzyjnych etapów. Pozwólcie Państwo, że opowiem o nich szczegółowo.

Etap 1: Wstępne spienianie, czyli jak małe granulki rosną w siłę

Pierwszym krokiem jest wstępne spienianie (pre-ekspandacja). Granulki polistyrenu trafiają do specjalnych spieniaczy, gdzie są podgrzewane parą wodną o temperaturze powyżej 90°C. Pod wpływem ciepła polistyren mięknie, a zawarty w granulkach pentan gwałtownie się rozpręża. To właśnie wtedy granulki zaczynają rosnąć, zwiększając swoją objętość nawet 50-krotnie! W efekcie otrzymujemy lekkie, porowate "perełki", które są już znacznie większe i lżejsze niż pierwotny surowiec.

Etap 2: Sezonowanie w silosach dlaczego styropian musi „odpocząć”?

Po wstępnym spienianiu, spienione perełki styropianu trafiają do dużych silosów, gdzie przechodzą proces sezonowania (kondycjonowania). Jest to niezwykle ważny etap, trwający od kilku do kilkunastu godzin. W tym czasie perełki schładzają się, a ciśnienie w ich wnętrzu stabilizuje się. Jest to kluczowe dla uzyskania odpowiedniej wytrzymałości i stabilności wymiarowej gotowych płyt. Można powiedzieć, że styropian musi „odpocząć” przed dalszą obróbką.

Etap 3: Formowanie wielkiego bloku narodziny monolitu izolacji

Wysezonowane perełki są następnie transportowane do specjalnych form. Tam ponownie poddaje się je działaniu pary wodnej. Ciepło powoduje, że perełki dalej się rozszerzają i, co najważniejsze, sklejają się ze sobą, tworząc jeden spójny, duży blok styropianowy. To właśnie z tych gigantycznych bloków, często o wymiarach kilku metrów, powstają później znane nam płyty izolacyjne.

Etap 4: Precyzyjne cięcie, czyli finalny kształt Twojej płyty izolacyjnej

Ostatnim etapem jest cięcie na płyty. Po wyjęciu z formy i ostatecznym ustabilizowaniu, bloki styropianu są precyzyjnie cięte za pomocą rozgrzanych drutów oporowych. Dzięki temu można uzyskać płyty o standardowych wymiarach i grubościach, idealnie dopasowane do potrzeb budownictwa. Precyzja cięcia jest tu kluczowa, aby zapewnić łatwy montaż i minimalizację mostków termicznych.

Nie każdy styropian jest taki sam: Co różni białe płyty od szarych?

Na rynku dostępne są różne rodzaje styropianu, a najczęściej spotykamy się z białym i szarym (grafitowym). Czym się różnią?

Klasyczny biały styropian analiza składu i właściwości

Klasyczny, biały styropian, to standardowy polistyren ekspandowany (EPS). Jego skład jest prosty i genialny w swojej prostocie: składa się głównie z polistyrenu i powietrza. W rzeczywistości, około 98% objętości białego styropianu to uwięzione powietrze. To właśnie powietrze, zamknięte w milionach małych komórek, jest głównym czynnikiem odpowiedzialnym za jego doskonałe właściwości izolacyjne. Jest to sprawdzony i skuteczny izolator, szeroko stosowany w budownictwie.

Styropian grafitowy czym jest tajemniczy dodatek i co daje?

Styropian grafitowy, często nazywany szarym, ma taką samą bazę jak biały, ale jest wzbogacony o pewien dodatek grafit. Cząsteczki grafitu, rozproszone w strukturze polistyrenu, pełnią rolę mikroskopijnych reflektorów. Odbijają one promieniowanie cieplne, co znacząco poprawia właściwości izolacyjne materiału. Dzięki temu styropian grafitowy charakteryzuje się niższym współczynnikiem lambda (czyli lepszą izolacyjnością) w porównaniu do białego styropianu o tej samej grubości.

Czy różnice w składzie wpływają na zastosowanie materiału?

Zdecydowanie tak. Różnice w składzie, a konkretnie obecność grafitu, mają bezpośredni wpływ na zastosowanie styropianu. Ze względu na swoją lepszą izolacyjność, styropian grafitowy jest często wybierany do budynków energooszczędnych i pasywnych. Pozwala on na uzyskanie wymaganej efektywności cieplnej przy zastosowaniu mniejszej grubości izolacji, co jest korzystne zwłaszcza tam, gdzie każdy centymetr ma znaczenie, np. przy ocieplaniu elewacji czy fundamentów.

Styropian a ekologia: Fakty i mity, które warto znać

Kwestie ekologiczne są dziś niezwykle ważne, dlatego warto przyjrzeć się styropianowi pod tym kątem.

Czy produkcja styropianu jest szkodliwa dla środowiska?

Patrząc na skład, należy podkreślić, że styropian w około 98% składa się z powietrza, co czyni go materiałem zasobooszczędnym. Sam polistyren, z którego jest wykonany, jest neutralny dla środowiska i zdrowia. Głównym aspektem środowiskowym, który często budzi pytania, jest jego pochodzenie z ropy naftowej. Jednakże, dzięki swoim właściwościom izolacyjnym, styropian przyczynia się do znacznego zmniejszenia zużycia energii potrzebnej do ogrzewania budynków, co w dłuższej perspektywie redukuje emisję CO2 i oszczędza zasoby.

Recykling w praktyce: Co dzieje się ze styropianem po zużyciu?

Wbrew obiegowym opiniom, styropian jest w 100% recyklingowalny. Czysty styropian budowlany (np. ścinki z budowy) oraz opakowaniowy może być przetworzony na granulat (regranulat) i wykorzystany do produkcji nowych płyt styropianowych lub jako dodatek do lekkich betonów. Wyzwaniem jest jednak zanieczyszczenie odpadów styropianowych, na przykład klejem, tynkiem czy innymi materiałami budowlanymi, co utrudnia proces recyklingu. Na szczęście, infrastruktura recyklingu styropianu w Polsce dynamicznie się rozwija, a producenci aktywnie działają na rzecz zwiększenia jego odzysku.

Wpływ na zdrowie czy mamy się czego obawiać?

Wielokrotnie spotykam się z pytaniami o bezpieczeństwo styropianu dla zdrowia. Mogę Państwa uspokoić: polistyren jest materiałem neutralnym i bezpiecznym dla zdrowia. W normalnych warunkach użytkowania nie emituje żadnych szkodliwych substancji. Co więcej, ze względu na swoją obojętność chemiczną, jest on szeroko stosowany nawet w kontakcie z żywnością, np. do produkcji opakowań jednorazowych. Nie ma więc powodów do obaw, jeśli chodzi o jego obecność w naszych domach.

Co sprawia, że styropian jest tak popularnym izolatorem?

Jego popularność nie jest przypadkowa. Kryje się za nią kilka kluczowych cech.

Kluczowa cecha dlaczego powietrze zamknięte w polistyrenie tak dobrze izoluje?

Sekret doskonałych właściwości izolacyjnych styropianu tkwi w jego strukturze. Powietrze jest bardzo słabym przewodnikiem ciepła. W styropianie, dzięki procesowi spieniania, powietrze jest uwięzione w milionach zamkniętych komórek polistyrenu. Taka struktura znacząco ogranicza przepływ ciepła zarówno poprzez konwekcję (ruch powietrza), jak i przewodzenie. To właśnie ta "pułapka na powietrze" sprawia, że styropian jest tak efektywnym i cenionym materiałem izolacyjnym.

Przeczytaj również: Do jakiego worka styropian? Segreguj bezbłędnie! Żółty, PSZOK, zmieszane

Polska jako potentat: Gdzie na mapie Europy plasuje się nasza produkcja?

Polska ma powody do dumy, jeśli chodzi o produkcję styropianu. Jesteśmy jednym z wiodących producentów styropianu w Europie. Na naszym rynku działa wielu znaczących producentów, którzy oferują produkty najwyższej jakości. Warto wymienić tu takie firmy jak Termo Organika, Swisspor, Styropmin, Arbet czy Austrotherm, które są zrzeszone m.in. w Polskim Stowarzyszeniu Producentów Styropianu (PSPS). Ich obecność i innowacyjność świadczą o sile polskiego przemysłu styropianowego.